প্রথমে চলুন, যৌগিক সার উৎপাদনে ব্যবহৃত কাঁচামাল দেখে নেওয়া যাক:

1) নাইট্রোজেন সার: অ্যামোনিয়াম ক্লোরাইড, অ্যামোনিয়াম সালফেট, অ্যামোনিয়াম সালফাইড, ইউরিয়া, ক্যালসিয়াম নাইট্রেট ইত্যাদি।

2) পটাসিয়াম সার: পটাসিয়াম সালফেট, ঘাস ছাই ইত্যাদি।

3) ফসফেট সার: সুপারফসফেট, ভারী সুপারফসফেট, ক্যালসিয়াম ম্যাগনেসিয়াম ফসফেট সার, ফসফেট পাউডার, ইত্যাদি।

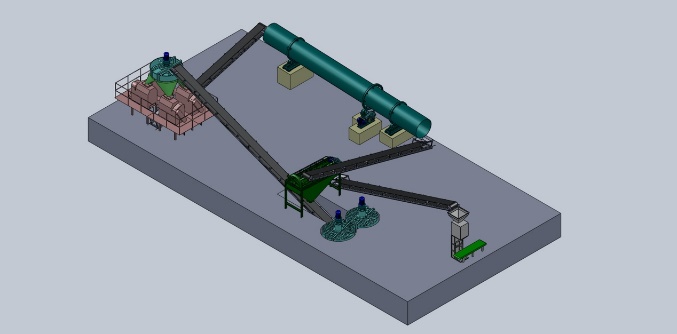

20,000 টিঅনস/বছর যৌগিক সার দানাদার উত্পাদন লাইন ভূমিকা:

এই 20,000 t/y যৌগিক সার উৎপাদন লাইন হল একগুচ্ছ উন্নত সরঞ্জামের সমন্বয়।এটি কম উৎপাদন খরচ এবং উচ্চ উত্পাদন দক্ষতার সাথে বৈশিষ্ট্যযুক্ত।এই উত্পাদন লাইন যৌগ কাঁচামাল সব ধরণের দানাদার জন্য ব্যবহার করা যেতে পারে.এবং চূড়ান্ত সার কণা প্রকৃত চাহিদা অনুযায়ী বিভিন্ন ঘনত্বের সাথে তৈরি করা যেতে পারে, যা কার্যকরভাবে ফসলের জন্য প্রয়োজনীয় পুষ্টির পরিপূরক করতে পারে এবং ফসলের চাহিদা এবং মাটির সরবরাহের মধ্যে দ্বন্দ্ব সমাধান করতে পারে।

সাধারণভাবে বলতে গেলে, একটি যৌগিক সার উত্পাদন লাইন সাধারণত নিম্নলিখিত অংশগুলি নিয়ে গঠিত: মিশ্রণ প্রক্রিয়া, দানাদার প্রক্রিয়া, শুকানোর প্রক্রিয়া, শীতল প্রক্রিয়া, স্ক্রীনিং প্রক্রিয়া, আবরণ প্রক্রিয়া এবং প্যাকেজিং প্রক্রিয়া।

20,000 t/y যৌগিক সার গ্রানুলেশন উৎপাদন লাইন প্রধান উপাদান:

1. গতিশীল ব্যাচিং মেশিন

ব্যাচিং মেশিনটি তিনটি বা ততোধিক বিন দিয়ে সজ্জিত, যা গ্রাহকের প্রয়োজনীয়তা অনুসারে যুক্ত বা হ্রাস করা যেতে পারে।প্রতিটি বিনের প্রস্থান বায়ুসংক্রান্ত ইলেকট্রনিক দরজা দিয়ে সজ্জিত, এবং বিনের নীচে ওজনযুক্ত হপার, এবং হপারের নীচে বেল্ট কনভেয়িং ডিভাইসের সাথে সংযুক্ত।হপার এবং বেল্ট পরিবাহকটি ড্রাইভিং লিভারের এক প্রান্তে সাসপেন্ড করা হয় এবং লিভারের অন্য প্রান্তটি টেনশন সেন্সরের সাথে সংযুক্ত থাকে এবং সেন্সর এবং বায়ুসংক্রান্ত নিয়ন্ত্রণ অংশটি কম্পিউটারের সাথে সংযুক্ত থাকে।মেশিনটি বৈদ্যুতিন ওজনের মেশিন গ্রহণ করে, যা স্বয়ংক্রিয়ভাবে ব্যাচিং কন্ট্রোলার দ্বারা নিয়ন্ত্রিত হয় এবং প্রতিটি উপাদানের ওজনের অনুপাতটি পরিবর্তন করে।এটিতে সাধারণ কাঠামো, ব্যাচিংয়ের উচ্চ নির্ভুলতা এবং সহজ অপারেশনের সুবিধা রয়েছে।

2.উল্লম্ব চেইন পেষণকারী:

একটি নির্দিষ্ট অনুপাত অনুযায়ী বিভিন্ন যৌগিক উপাদান একত্রিত করুন এবং তারপরে সেগুলোকে উল্লম্ব চেইন ক্রাশারে রাখুন।কাঁচামালগুলিকে ছোট কণাতে চূর্ণ করা হবে যাতে তারা দানাদার প্রক্রিয়ার চাহিদা মেটাতে পারে।

3. ডিস্ক মিক্সার:

কাঁচামাল গুঁড়ো করার পরে, সেগুলিকে ডিস্ক মিক্সারে পাঠানো হবে, যেখানে কাঁচামালগুলি সমানভাবে মিশ্রিত হবে।প্যানের আস্তরণটি পলিপ্রোপিলিন বা স্টেইনলেস স্টিল শীট দিয়ে তৈরি, তাই উচ্চ সান্দ্রতা সহ ক্ষয়কারী উপাদানগুলি আটকে রাখা সহজ নয়, যা কাজের দক্ষতার পাশাপাশি উত্পাদনের গুণমান উন্নত করতে সহায়তা করে৷তারপর মিশ্র উপকরণ রোটারি ড্রাম গ্রানুলেটরে পাঠানো হবে।

4. রোলার এক্সট্রুশন গ্রানুলেশন:

শুকনো এক্সট্রুশন প্রযুক্তি ব্যবহার করে, কোন শুকানোর প্রক্রিয়া প্রয়োজন হয় না।এটি প্রধানত বাহ্যিক চাপ দ্বারা, উপাদান দুটি বিপরীত ঘূর্ণন রোলার মধ্যে ক্লিয়ারেন্স মাধ্যমে জোরপূর্বক, এবং টুকরা মধ্যে সংকুচিত.একটি নির্দিষ্ট শক্তি মান পৌঁছানোর জন্য উপাদানের প্রকৃত ঘনত্ব 1.5-3 গুণ বৃদ্ধি করা যেতে পারে।এক্সট্রুশন চাপ হাইড্রোলিক সিস্টেম দ্বারা সামঞ্জস্য করা যেতে পারে।এই মেশিনে বড় কাজের নমনীয়তা এবং প্রশস্ত ব্যবহার পরিসরের সুবিধা রয়েছে।এটি কেবল বৈজ্ঞানিক এবং কাঠামোগতভাবে যুক্তিসঙ্গত নয়, কম বিনিয়োগ, দ্রুত প্রভাব এবং ভাল অর্থনৈতিক সুবিধার সাথেও।

5. রোটারি ড্রাম স্ক্রীনিং মেশিন:

রোটারি ড্রাম স্ক্রীনিং মেশিনে প্রবেশ করার পরে, যোগ্য কণাগুলি আবরণ মেশিনে পাঠানো হবে, যখন অযোগ্য কণাগুলি নির্বাচন করা হবে এবং তারপরে আবার দানাদার করার জন্য উল্লম্ব চেইন ক্রাশারে পাঠানো হবে।এই মেশিন সমাবেশ পর্দা গ্রহণ করে, যা রক্ষণাবেক্ষণ এবং প্রতিস্থাপনের জন্য সুবিধাজনক।গঠন সহজ, অপারেশন সুবিধাজনক, এবং চলমান স্থিতিশীল.এটি সার উত্পাদন লাইনে একটি অপরিহার্য সরঞ্জাম।

6. রোটারি সার আবরণ মেশিন:

যোগ্য কণাগুলি রোটারি সার লেপ মেশিন দ্বারা প্রলিপ্ত করা হবে, যা কণাগুলিকে সুন্দর করবে এবং একই সাথে তাদের কঠোরতাকে শক্তিশালী করবে।ঘূর্ণমান সার আবরণ মেশিন কার্যকরভাবে সার কণা কেকিং প্রতিরোধ করার জন্য বিশেষ তরল উপাদান স্প্রে প্রযুক্তি এবং কঠিন পাউডার আবরণ প্রযুক্তি গ্রহণ করেছে।

7.সার প্যাকেজিং মেশিন:

কণাগুলি প্রলিপ্ত হওয়ার পরে, সেগুলি প্যাকেজিং মেশিন দ্বারা প্যাকেজ করা হবে।প্যাকেজিং মেশিনে উচ্চ মাত্রার স্বয়ংক্রিয়তা রয়েছে, যা ওজন, সেলাই, প্যাকেজিং এবং পরিবহনকে একীভূত করে, প্যাকেজিং প্রক্রিয়াটিকে আরও দক্ষ এবং নির্ভুল করতে দ্রুত পরিমাণগত প্যাকেজিং উপলব্ধি করে।

8. বেল্ট পরিবাহক:

কনভেয়রগুলি উত্পাদন প্রক্রিয়াতে একটি অপরিহার্য ভূমিকা পালন করে, কারণ এটি পুরো উত্পাদন লাইনের বিভিন্ন অংশকে সংযুক্ত করে।এই যৌগিক সার উত্পাদন লাইনে, আমরা আপনাকে বেল্ট পরিবাহক সরবরাহ করতে বেছে নিই।অন্যান্য ধরণের পরিবাহকের সাথে তুলনা করে, বেল্ট পরিবাহকের একটি বড় কভারেজ রয়েছে, যা আপনার উত্পাদন প্রক্রিয়াটিকে আরও দক্ষ এবং অর্থনৈতিক করে তুলবে।

এর সুবিধা20,000 টিঅনস/বছর যৌগিক সার উৎপাদন লাইন:

1. এই যৌগিক সার উত্পাদন লাইন কম খরচ, উচ্চ উত্পাদন ক্ষমতা এবং ভাল অর্থনৈতিক সুবিধা সহ বৈশিষ্ট্যযুক্ত।

2. প্রোডাকশন লাইন শুষ্ক দানাদার প্রযুক্তি গ্রহণ করে, যা শুকানোর এবং শীতল করার প্রক্রিয়াটি এড়িয়ে যায় এবং খরচ কমিয়ে দেয়।

3. কমপ্যাক্ট এবং যুক্তিসঙ্গত কাঠামোর সাথে ডিজাইন করা, যৌগিক সার উত্পাদন লাইনের একটি দুর্দান্ত কার্যক্ষমতা থাকবে, যা বর্তমানে যৌগিক সার উৎপাদনের চাহিদার জন্য আরও উপযুক্ত হতে পারে।

4. উৎপাদন প্রক্রিয়া চলাকালীন, কম শক্তি খরচ হয় এবং তিনটি বর্জ্য তৈরি হয় না।এই যৌগিক সার উত্পাদন লাইনের একটি স্থির কর্মক্ষমতা এবং নির্ভরযোগ্য গুণমান রয়েছে যা দীর্ঘ পরিষেবা জীবনকে দীর্ঘায়িত করে।

5. এই যৌগিক সার উত্পাদন লাইন যৌগ কাঁচামাল সব ধরণের উত্পাদন প্রয়োগ করা যেতে পারে.এবং গ্রানুলেশন রেট যথেষ্ট বেশি।

6. এই যৌগিক সার উৎপাদন লাইনটি বিভিন্ন ঘনত্বের সাথে যৌগিক সার তৈরি করতে ব্যবহার করা যেতে পারে, যা বিভিন্ন গ্রাহকদের চাহিদা মেটাতে পারে।

পোস্টের সময়: সেপ্টেম্বর-27-2020