20,000 টন যৌগিক সারের বার্ষিক উৎপাদন লাইন হল উন্নত যন্ত্রপাতির সংমিশ্রণ।কম উৎপাদন খরচ এবং উচ্চ উত্পাদন দক্ষতা।যৌগিক সার উৎপাদন লাইন বিভিন্ন যৌগিক কাঁচামাল দানাদার জন্য ব্যবহার করা যেতে পারে।অবশেষে, বিভিন্ন ঘনত্ব এবং সূত্র সহ যৌগিক সার প্রকৃত চাহিদা অনুযায়ী প্রস্তুত করা যেতে পারে, কার্যকরভাবে ফসলের প্রয়োজনীয় পুষ্টিগুলি পূরণ করতে পারে এবং ফসলের চাহিদা এবং মাটি সরবরাহের মধ্যে দ্বন্দ্ব সমাধান করতে পারে।

যৌগিক সার উৎপাদন লাইন বিভিন্ন ফসলের জন্য উচ্চ, মাঝারি এবং নিম্ন ঘনীভূত যৌগিক সার তৈরি করতে পারে।উৎপাদন লাইন শুষ্ক হতে হবে না, ছোট বিনিয়োগ এবং কম শক্তি খরচ সঙ্গে.

যৌগিক সার উত্পাদন লাইনের রোলারটি বিভিন্ন আকার এবং আকারে ডিজাইন করা যেতে পারে যাতে বিভিন্ন আকারের কণাগুলিকে চেপে এবং উত্পাদন করা যায়।

সাধারণভাবে বলতে গেলে, যৌগিক সারে কমপক্ষে দুই বা তিনটি পুষ্টি (নাইট্রোজেন, ফসফরাস, পটাসিয়াম) থাকে।এটিতে উচ্চ পুষ্টি উপাদান এবং কয়েকটি পার্শ্ব প্রতিক্রিয়ার বৈশিষ্ট্য রয়েছে।যৌগিক সার সুষম নিষেকের ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে।এটি কেবল নিষিক্তকরণের দক্ষতা উন্নত করতে পারে না, তবে ফসলের স্থিতিশীল এবং উচ্চ ফলনকেও প্রচার করতে পারে।

সার উত্পাদন লাইন সরঞ্জামের পেশাদার প্রস্তুতকারক হিসাবে, আমরা গ্রাহকদের উত্পাদন সরঞ্জাম এবং বিভিন্ন উত্পাদন ক্ষমতার চাহিদার জন্য সবচেয়ে উপযুক্ত সমাধান সরবরাহ করি যেমন প্রতি বছর 10,000 টন থেকে 200,000 টন।

যৌগিক সার উৎপাদনের কাঁচামালের মধ্যে রয়েছে ইউরিয়া, অ্যামোনিয়াম ক্লোরাইড, অ্যামোনিয়াম সালফেট, তরল অ্যামোনিয়া, অ্যামোনিয়াম মনোফসফেট, ডায়ামোনিয়াম ফসফেট, পটাসিয়াম ক্লোরাইড, পটাসিয়াম সালফেট, কিছু কাদামাটি এবং অন্যান্য ফিলার সহ।

1) নাইট্রোজেন সার: অ্যামোনিয়াম ক্লোরাইড, অ্যামোনিয়াম সালফেট, অ্যামোনিয়াম থিও, ইউরিয়া, ক্যালসিয়াম নাইট্রেট ইত্যাদি।

2) পটাসিয়াম সার: পটাসিয়াম সালফেট, ঘাস এবং ছাই ইত্যাদি।

3) ফসফরাস সার: ক্যালসিয়াম পারফসফেট, ভারী ক্যালসিয়াম পারফসফেট, ক্যালসিয়াম ম্যাগনেসিয়াম এবং ফসফেট সার, ফসফেট আকরিক পাউডার, ইত্যাদি।

1. যৌগিক সার উৎপাদন লাইনে কম শক্তি খরচ, বড় উৎপাদন ক্ষমতা এবং ভাল অর্থনৈতিক সুবিধার বৈশিষ্ট্য রয়েছে।

2. উত্পাদন লাইন শুকনো দানাদারী গ্রহণ করে, শুকানোর শীতল প্রক্রিয়াটি দূর করে এবং সরঞ্জামের খরচ ইনপুটকে ব্যাপকভাবে হ্রাস করে।

3. যৌগিক সার উৎপাদন লাইন কমপ্যাক্ট এবং যুক্তিসঙ্গত, একটি ছোট এলাকা জুড়ে।

4. উৎপাদন প্রক্রিয়ায়, সামান্য শক্তি খরচ এবং কোন তিনটি বর্জ্য নেই।যৌগিক সার উত্পাদন লাইন স্থিতিশীল কর্মক্ষমতা, নির্ভরযোগ্য গুণমান এবং দীর্ঘ সেবা জীবন আছে.

5. যৌগিক সার উত্পাদন লাইন বিভিন্ন যৌগিক সার কাঁচামাল উত্পাদন করতে ব্যবহার করা যেতে পারে।এবং গ্রানুলেশন রেট যথেষ্ট বেশি।

6. যৌগিক সার উৎপাদন লাইন বিভিন্ন গ্রাহকদের চাহিদা মেটাতে বিভিন্ন ঘনত্বে যৌগিক সার তৈরি করতে পারে।

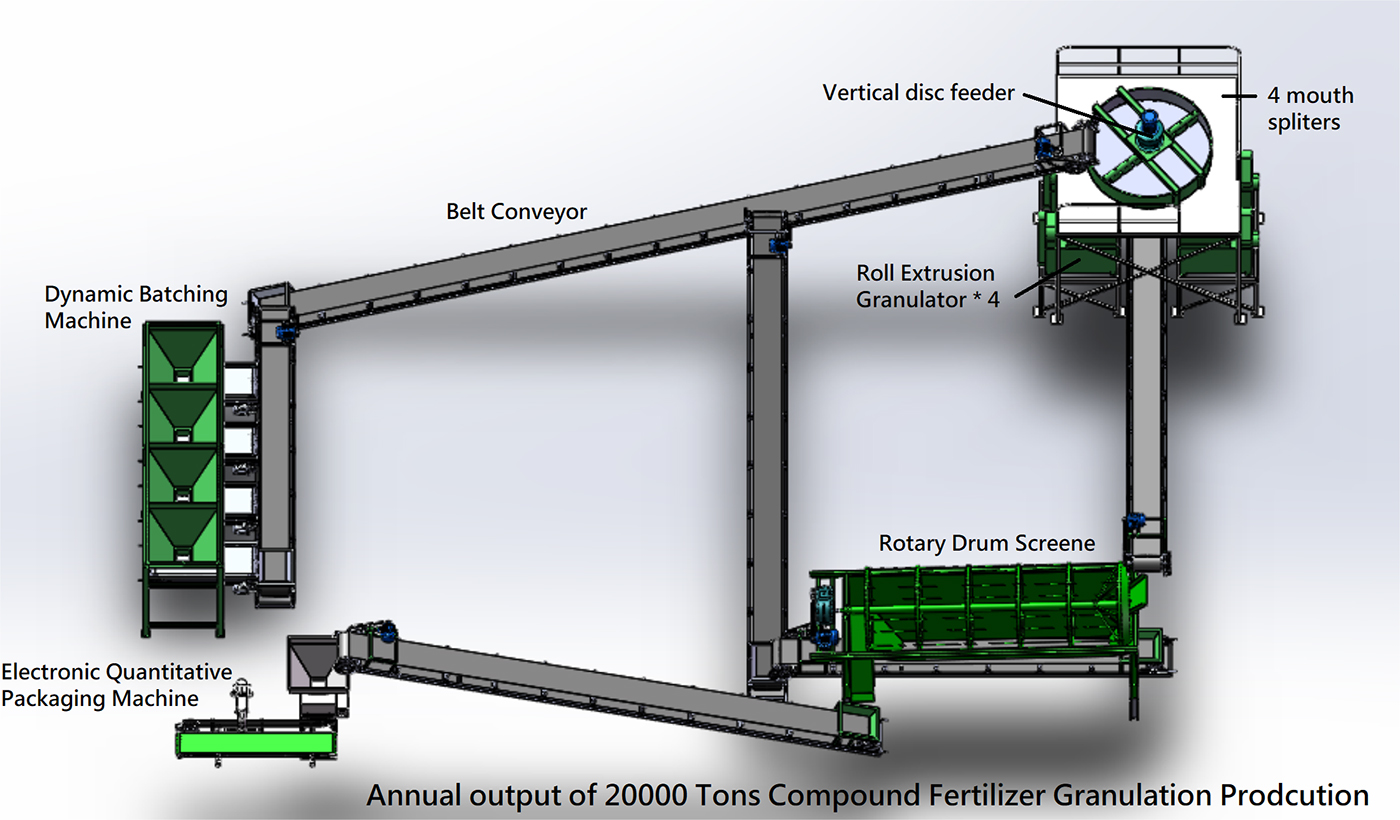

সাধারণভাবে বলতে গেলে, যৌগিক সার উত্পাদন লাইনে সাধারণত নিম্নলিখিত অংশগুলি থাকে: মিশ্রণ প্রক্রিয়া, দানাদার প্রক্রিয়া, ক্রাশিং প্রক্রিয়া, স্ক্রীনিং প্রক্রিয়া, আবরণ প্রক্রিয়া এবং প্যাকেজিং প্রক্রিয়া।

1. ডায়নামিক ব্যাচিং মেশিন:

তিনটির বেশি উপকরণের উপাদানগুলি চালানো যেতে পারে।ব্যাচিং মেশিনে তিনটির বেশি সাইলো রয়েছে এবং গ্রাহকের প্রয়োজনীয়তা অনুসারে সিলোকে যথাযথভাবে বাড়াতে এবং কমাতে পারে।প্রতিটি সাইলো থেকে প্রস্থান করার সময়, একটি বায়ুসংক্রান্ত ইলেকট্রনিক দরজা আছে।সাইলোর নীচে, একে হপার বলা হয়, যার অর্থ হপারের নীচে একটি বেল্ট পরিবাহক।এটি বলা হয় যে হপার এবং বেল্ট পরিবাহকটি ট্রান্সমিশন লিভারের এক প্রান্তে ঝুলানো হয়, লিভারের অন্য প্রান্তটি টেনশন সেন্সরের সাথে সংযুক্ত থাকে এবং সেন্সর এবং বায়ুসংক্রান্ত নিয়ন্ত্রণ অংশটি কম্পিউটারের সাথে সংযুক্ত থাকে।এই মেশিনটি বৈদ্যুতিন স্কেলগুলির ক্রমবর্ধমান ওজন গ্রহণ করে, যা স্বয়ংক্রিয়ভাবে ব্যাচিং কন্ট্রোলার দ্বারা নিয়ন্ত্রিত হয় এবং প্রতিটি উপাদানের ওজনের অনুপাতটি পালাক্রমে সম্পন্ন হয়।এটির সহজ গঠন, উচ্চ উপাদান নির্ভুলতা, সহজ অপারেশন এবং নির্ভরযোগ্য ব্যবহারের সুবিধা রয়েছে।

2. উল্লম্ব চেইন পেষণকারী:

একটি নির্দিষ্ট অনুপাতে বিভিন্ন যৌগিক উপকরণ একত্রিত করুন এবং একটি উল্লম্ব চেইন পেষণকারীতে রাখুন।পরবর্তী গ্রানুলেশন প্রক্রিয়ার চাহিদা মেটাতে কাঁচামালগুলোকে ছোট ছোট কণাতে চূর্ণ করা হবে।

3. উল্লম্ব ডিস্ক ফিডার:

কাঁচামাল চূর্ণ করার পরে, এটি উল্লম্ব ডিস্ক ফিডারে পাঠানো হয়, এবং কাঁচামাল মিশ্রিত হয় এবং মিক্সারে সমানভাবে নাড়তে থাকে।মিক্সারের ভিতরের আস্তরণটি হল পলিপ্রোপিলিন বা স্টেইনলেস স্টিলের প্লেট।উচ্চ জারা এবং সান্দ্রতা সহ এই জাতীয় কাঁচামালগুলিকে আটকানো সহজ নয়।মিশ্র উপাদান ড্রাম গ্রানুলেটরে প্রবেশ করবে।

4. রোল এক্সট্রুশন গ্রানুলেটর:

শুকনো এক্সট্রুশন প্রযুক্তি গ্রহণ করে, শুকানোর প্রক্রিয়াটি বাদ দেওয়া হয়।এটি প্রধানত বাহ্যিক চাপের উপর নির্ভর করে, যাতে উপাদান দুটি বিপরীত রোলার ছাড়পত্রের মাধ্যমে টুকরো টুকরো করে সংকুচিত হতে বাধ্য হয়।উপাদানের প্রকৃত ঘনত্ব 1.5-3 গুণ বৃদ্ধি পেতে পারে, এইভাবে একটি নির্দিষ্ট শক্তির মান পৌঁছাতে পারে।পণ্য স্ট্যাকের ওজন বাড়ানোর জন্য জায়গাগুলির জন্য বিশেষভাবে উপযুক্ত।অপারেশন স্থিতিস্থাপকতা এবং অভিযোজন বিস্তৃত পরিসীমা তরল চাপ দ্বারা সামঞ্জস্য করা যেতে পারে.সরঞ্জামগুলি কেবল বৈজ্ঞানিক এবং কাঠামোগতভাবে যুক্তিসঙ্গত নয়, তবে অল্প বিনিয়োগ, দ্রুত প্রভাব এবং ভাল অর্থনৈতিক সুবিধাও রয়েছে।

5. রোটারি ড্রাম স্ক্রিন:

এটি প্রধানত পুনর্ব্যবহৃত উপাদান থেকে সমাপ্ত পণ্য পৃথক করতে ব্যবহৃত হয়।চালনা করার পরে, যোগ্য কণাগুলিকে র্যাপার মেশিনে খাওয়ানো হয়, এবং অযোগ্য কণাগুলিকে আবার দানাদার করার জন্য উল্লম্ব চেইন ক্রাশারে খাওয়ানো হয়, এইভাবে পণ্যের শ্রেণীবিভাগ এবং সমাপ্ত পণ্যগুলির অভিন্ন শ্রেণীবিভাগ উপলব্ধি করা হয়।মেশিনটি সহজ রক্ষণাবেক্ষণ এবং প্রতিস্থাপনের জন্য একটি সম্মিলিত পর্দা গ্রহণ করে।এর গঠন সহজ এবং fucked.সুবিধাজনক এবং স্থিতিশীল অপারেশন সার উৎপাদনে একটি অপরিহার্য সরঞ্জাম।

6. ইলেকট্রনিক পরিমাণগত প্যাকেজিং মেশিন:

কণাগুলি স্ক্রীন করার পরে, সেগুলি প্যাকেজিং মেশিন দ্বারা প্যাকেজ করা হয়।প্যাকেজিং মেশিনে উচ্চ মাত্রার অটোমেশন রয়েছে, যা ওজন, সিউন, প্যাকেজিং এবং পরিবহনকে একীভূত করে, যা দ্রুত পরিমাণগত প্যাকেজিং উপলব্ধি করে এবং প্যাকেজিং প্রক্রিয়াটিকে আরও দক্ষ এবং সঠিক করে তোলে।

7. বেল্ট পরিবাহক:

পরিবাহক উত্পাদন প্রক্রিয়ায় একটি অপরিহার্য ভূমিকা পালন করে, কারণ এটি সমগ্র উত্পাদন লাইনের বিভিন্ন অংশকে সংযুক্ত করে।এই যৌগিক সার উৎপাদন লাইনে, আমরা আপনাকে একটি বেল্ট পরিবাহক প্রদান করতে পছন্দ করি।অন্যান্য ধরণের পরিবাহকগুলির সাথে তুলনা করে, বেল্ট পরিবাহকগুলির বড় কভারেজ রয়েছে, যা আপনার উত্পাদন প্রক্রিয়াটিকে আরও দক্ষ এবং অর্থনৈতিক করে তোলে।