কোন শুকানোর এক্সট্রুশন যৌগিক সার উত্পাদন লাইন

একটি নো-ড্রাইং এক্সট্রুশন যৌগিক সার উত্পাদন লাইন হল এক ধরণের উত্পাদন লাইন যা শুকানোর প্রক্রিয়ার প্রয়োজন ছাড়াই যৌগিক সার তৈরি করে।এই প্রক্রিয়াটি এক্সট্রুশন গ্রানুলেশন নামে পরিচিত এবং এটি যৌগিক সার তৈরির একটি উদ্ভাবনী এবং দক্ষ পদ্ধতি।

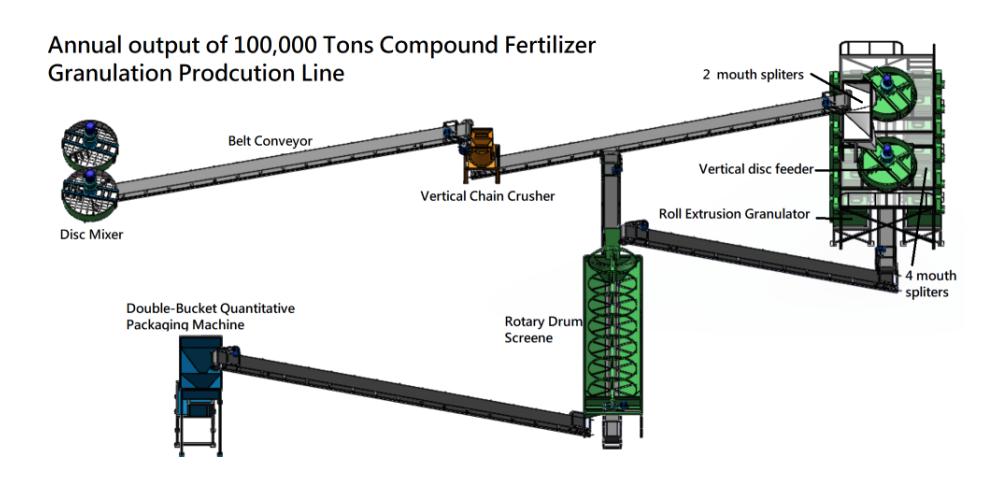

এখানে একটি নো-ড্রাইং এক্সট্রুশন যৌগিক সার উত্পাদন লাইনের একটি সাধারণ রূপরেখা রয়েছে:

1.কাঁচা মাল হ্যান্ডলিং: প্রথম ধাপ হল কাঁচামাল সংগ্রহ এবং পরিচালনা করা।যৌগিক সার উৎপাদনে ব্যবহৃত কাঁচামালগুলির মধ্যে রয়েছে নাইট্রোজেন, ফসফরাস এবং পটাসিয়াম (NPK) সার, সেইসাথে অন্যান্য জৈব ও অজৈব পদার্থ যেমন পশুর সার, ফসলের অবশিষ্টাংশ এবং শিল্প উপজাত।

2. চূর্ণ: মিশ্রণ প্রক্রিয়া সহজতর করার জন্য কাঁচামাল তারপর ছোট টুকরা মধ্যে চূর্ণ করা হয়.

3.মিশ্রণ: চূর্ণ করা কাঁচামালগুলিকে একটি মিক্সিং মেশিন ব্যবহার করে একত্রে মিশ্রিত করে একটি সমজাতীয় মিশ্রণ তৈরি করা হয়।

4. এক্সট্রুশন গ্রানুলেশন: মিশ্র উপকরণগুলিকে তারপরে একটি এক্সট্রুশন গ্রানুলেটরে খাওয়ানো হয়, যা উচ্চ চাপ এবং একটি স্ক্রু বা রোলার ব্যবহার করে উপাদানগুলিকে ছোট ছোট গুলি বা 5. গ্রানুলেসে সংকুচিত করে।এক্সট্রুড পেলেট বা গ্রানুলগুলি তারপর একটি কাটার ব্যবহার করে পছন্দসই আকারে কাটা হয়।

6.স্ক্রিনিং: একটি সামঞ্জস্যপূর্ণ পণ্য নিশ্চিত করে যে কোনো ওভারসাইজ বা ছোট আকারের কণা অপসারণ করতে এক্সট্রুড গ্রানুলগুলি স্ক্রীন করা হয়।

7. আবরণ: স্ক্রীন করা দানাগুলি কেকিং প্রতিরোধ করতে এবং স্টোরেজ লাইফ বাড়াতে প্রতিরক্ষামূলক উপাদানের একটি স্তর দিয়ে প্রলেপ দেওয়া হয়।এটি একটি আবরণ মেশিন ব্যবহার করে করা যেতে পারে।

8. প্যাকেজিং: চূড়ান্ত পদক্ষেপ হল গ্রানুলগুলিকে ব্যাগ বা অন্যান্য পাত্রে প্যাকেজ করা, বিতরণ এবং বিক্রয়ের জন্য প্রস্তুত।

এটি লক্ষ করা গুরুত্বপূর্ণ যে নো-ড্রাইং এক্সট্রুশন যৌগিক সার উত্পাদন লাইনটি একটি অপেক্ষাকৃত নতুন প্রযুক্তি এবং উচ্চ-মানের দানা তৈরির জন্য নির্দিষ্ট সরঞ্জাম এবং যন্ত্রপাতির প্রয়োজন হতে পারে।যাইহোক, এই প্রক্রিয়ার সুবিধার মধ্যে রয়েছে কম শক্তি খরচ এবং ঐতিহ্যগত শুকানোর পদ্ধতির তুলনায় পরিবেশগত প্রভাব হ্রাস করা।

সামগ্রিকভাবে, একটি নো-শুকানো এক্সট্রুশন যৌগিক সার উত্পাদন লাইন একটি সামঞ্জস্যপূর্ণ কণার আকার এবং পুষ্টি উপাদান সহ উচ্চ-মানের যৌগিক সার উত্পাদন করার একটি দক্ষ এবং সাশ্রয়ী উপায় হতে পারে।