যৌগিক সার উৎপাদন লাইনে আমাদের সম্পূর্ণ অভিজ্ঞতা রয়েছে।আমরা শুধুমাত্র উৎপাদন প্রক্রিয়ার প্রতিটি প্রক্রিয়া লিঙ্কের উপর ফোকাস করি না, তবে সর্বদা প্রতিটি পুরো উত্পাদন লাইনের প্রক্রিয়ার বিশদটি উপলব্ধি করি এবং মসৃণভাবে ইন্টারলিঙ্কিং অর্জন করি।আমরা গ্রাহকদের প্রকৃত চাহিদা অনুযায়ী কাস্টমাইজড উত্পাদন লাইন সমাধান প্রদান.

সম্পূর্ণ উত্পাদন প্রক্রিয়া ইউজেং ভারী শিল্পের সাথে আপনার সহযোগিতার প্রধান সুবিধাগুলির মধ্যে একটি।আমরা ড্রাম গ্রানুলেশন উত্পাদন লাইনের একটি সম্পূর্ণ সেট প্রক্রিয়া নকশা এবং উত্পাদন প্রদান করি।

জটিল সার হল নাইট্রোজেন, ফসফরাস এবং পটাসিয়াম ধারণকারী একটি যৌগিক সার, যা একটি একক সারের একটি নির্দিষ্ট অনুপাত অনুসারে মিশ্রিত হয় এবং রাসায়নিক বিক্রিয়া দ্বারা সংশ্লেষিত হয়।পুষ্টি উপাদান সমান এবং কণার আকার একই।যৌগিক সার উৎপাদন লাইনের বিভিন্ন যৌগিক সার কাঁচামালের দানাদারির জন্য ব্যাপক অভিযোজনযোগ্যতা রয়েছে।

যৌগিক সারে অভিন্ন দানাদারী, উজ্জ্বল রঙ, স্থিতিশীল গুণমান এবং ফসল দ্বারা শোষিত সহজ দ্রবীভূত হওয়ার বৈশিষ্ট্য রয়েছে।বিশেষ করে, সার বাড়াতে বীজের জন্য অপেক্ষাকৃত নিরাপদ।সব ধরনের মাটি এবং গম, ভুট্টা, তরমুজ এবং ফল, চিনাবাদাম, শাকসবজি, মটরশুটি, ফুল, ফলের গাছ এবং অন্যান্য ফসলের জন্য উপযুক্ত।এটি বেস সার, সার, সার ধাওয়া, সার এবং সেচের জন্য উপযুক্ত।

যৌগিক সার উৎপাদনের কাঁচামালের মধ্যে রয়েছে ইউরিয়া, অ্যামোনিয়াম ক্লোরাইড, অ্যামোনিয়াম সালফেট, তরল অ্যামোনিয়া, অ্যামোনিয়াম মনোফসফেট, ডায়ামোনিয়াম ফসফেট, পটাসিয়াম ক্লোরাইড, পটাসিয়াম সালফেট, কিছু কাদামাটি এবং অন্যান্য ফিলার সহ।মাটির চাহিদা অনুযায়ী বিভিন্ন জৈব পদার্থ যোগ করা হয়:

1. পশুর মলমূত্র: মুরগি, শূকরের গোবর, ভেড়ার গোবর, গবাদি পশুর সার, ঘোড়ার সার, খরগোশের সার ইত্যাদি।

2, শিল্প বর্জ্য: আঙ্গুর, ভিনেগার স্ল্যাগ, কাসাভা অবশিষ্টাংশ, চিনির অবশিষ্টাংশ, বায়োগ্যাস বর্জ্য, পশমের অবশিষ্টাংশ ইত্যাদি।

3. কৃষি বর্জ্য: ফসলের খড়, সয়াবিন আটা, তুলা বীজের গুঁড়া ইত্যাদি।

4. ঘরোয়া বর্জ্য: রান্নাঘরের আবর্জনা

5, স্লাজ: শহুরে স্লাজ, নদীর স্লাজ, ফিল্টার স্লাজ, ইত্যাদি।

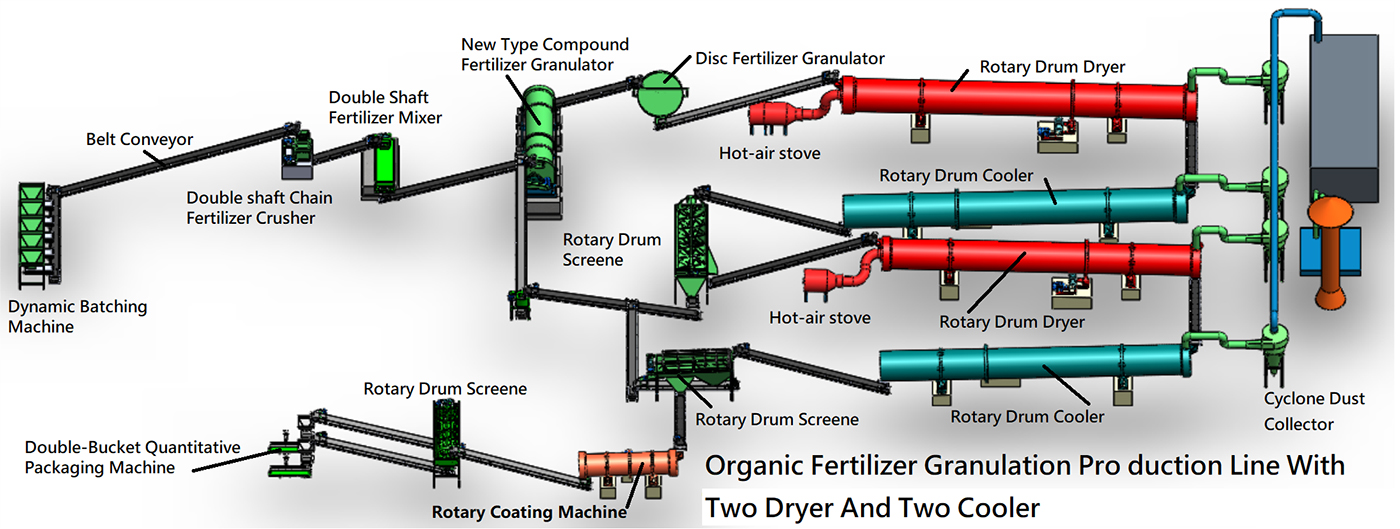

যৌগিক সার উত্পাদন লাইনটি একটি গতিশীল উপাদান, একটি দ্বি-অক্ষ ব্লেন্ডার, একটি নতুন যৌগ সার দানাদার, একটি উল্লম্ব চেইন ক্রাশার, একটি ড্রাম শুকানোর কুলার, একটি ড্রাম চালনী মেশিন, একটি আবরণ মেশিন, একটি ধুলো সংগ্রাহক, একটি স্বয়ংক্রিয় প্যাকেজিং দিয়ে সজ্জিত। মেশিন এবং অন্যান্য সহায়ক সরঞ্জাম।

সার উত্পাদন লাইন সরঞ্জামের পেশাদার প্রস্তুতকারক হিসাবে, আমরা গ্রাহকদের প্রতি বছর 10,000 টন থেকে 200,000 টন প্রতি বছর উত্পাদন লাইন সরবরাহ করি।

1. উন্নত ড্রাম গ্রানুলেশন মেশিনের সাথে গ্রানুলেশন হার 70% এর মতো।

2. মূল উপাদানগুলি পরিধান-প্রতিরোধী এবং জারা-প্রতিরোধী উপকরণ গ্রহণ করে এবং সরঞ্জামগুলির একটি দীর্ঘ পরিষেবা জীবন রয়েছে।

3. রোটারি ড্রাম গ্রানুলেটরটি সিলিকন বা স্টেইনলেস স্টীল প্লেট দিয়ে রেখাযুক্ত, এবং উপাদানটি মেশিনের ভিতরের দেয়ালে আটকে রাখা সহজ নয়।

4. স্থিতিশীল অপারেশন, সুবিধাজনক রক্ষণাবেক্ষণ, উচ্চ দক্ষতা এবং কম শক্তি খরচ।

5. অবিচ্ছিন্ন উত্পাদন অর্জনের জন্য পুরো উত্পাদন লাইন সংযোগ করতে একটি বেল্ট পরিবাহক ব্যবহার করুন।

6. পরিবেশ সুরক্ষার জন্য লেজ গ্যাসের চিকিত্সার জন্য দুটি সেট ধুলো অপসারণ চেম্বার ব্যবহার করুন।

7. দুটি চালনির শ্রম বিভাজন নিশ্চিত করে যে কণার আকার অভিন্ন এবং গুণমান যোগ্য।

8. ইউনিফর্ম মেশানো, শুকানো, কুলিং, লেপ এবং অন্যান্য প্রক্রিয়াগুলি সমাপ্ত পণ্যটিকে গুণমানের দিক থেকে উন্নত করে তোলে।

যৌগিক সার উত্পাদন লাইনের প্রক্রিয়া প্রবাহ: কাঁচামাল উপাদান → কাঁচামাল মেশানো → দানাদার → শুকানো → শীতলকরণ → সমাপ্ত পণ্য স্ক্রীনিং → প্লাস্টিক কণা খণ্ডন → আবরণ → সমাপ্ত পণ্য প্যাকেজিং → স্টোরেজ।দ্রষ্টব্য: এই উত্পাদন লাইন শুধুমাত্র রেফারেন্সের জন্য।

কাঁচামাল উপাদান:

বাজারের চাহিদা এবং স্থানীয় মাটি নির্ধারণের ফলাফল অনুসারে, ইউরিয়া, অ্যামোনিয়াম নাইট্রেট, অ্যামোনিয়াম ক্লোরাইড, অ্যামোনিয়াম থিওফসফেট, অ্যামোনিয়াম ফসফেট, ডায়ামোনিয়াম ফসফেট, ভারী ক্যালসিয়াম, পটাসিয়াম ক্লোরাইড (পটাসিয়াম সালফেট) এবং অন্যান্য কাঁচামাল নির্দিষ্টভাবে বিতরণ করা হয়।বেল্ট স্কেলগুলির মাধ্যমে একটি নির্দিষ্ট অনুপাতে উপাদান হিসাবে সংযোজন, ট্রেস উপাদান ইত্যাদি ব্যবহার করা হয়।সূত্র অনুপাত অনুসারে, সমস্ত কাঁচামাল উপাদান বেল্ট থেকে মিক্সারে সমানভাবে প্রবাহিত হয়, একটি প্রক্রিয়া যাকে প্রিমিক্স বলা হয়।এটি গঠনের নির্ভুলতা নিশ্চিত করে এবং দক্ষ অবিচ্ছিন্ন উপাদানগুলি অর্জন করে।

1. মিশ্রণ:

প্রস্তুত কাঁচামাল সম্পূর্ণরূপে মিশ্রিত হয় এবং সমানভাবে আলোড়িত হয়, উচ্চ-দক্ষতা এবং উচ্চ-মানের দানাদার সারের ভিত্তি স্থাপন করে।একটি অনুভূমিক মিক্সার বা ডিস্ক মিক্সার ইউনিফর্ম মেশানো এবং নাড়ার জন্য ব্যবহার করা যেতে পারে।

2. কণিকা:

সমানভাবে মিশ্রিত এবং চূর্ণ করার পরে উপাদানটি বেল্ট পরিবাহক থেকে নতুন যৌগিক সার দানাদারে স্থানান্তরিত হয়।ড্রামের ক্রমাগত ঘূর্ণনের সাথে, উপাদানটি একটি নির্দিষ্ট পথ বরাবর একটি ঘূর্ণায়মান আন্দোলন গঠন করে।উৎপন্ন এক্সট্রুশন চাপের অধীনে, উপাদানটি ছোট কণাতে পুনরায় একত্রিত হয় এবং ধীরে ধীরে একটি যোগ্য গোলাকার আকৃতি গঠনের জন্য পার্শ্ববর্তী পাউডারের সাথে সংযুক্ত হয়।কণিকা।

3. শুকনো দানা:

দানাদার উপাদানটি কণার আর্দ্রতার প্রয়োজনীয়তা পূরণ করার আগে শুকানো দরকার।যখন ড্রায়ারটি ঘোরে, অভ্যন্তরীণ উত্তোলন প্লেটটি ক্রমাগত উত্তোলন করে এবং ছাঁচনির্মাণ কণাগুলিকে নিক্ষেপ করে, যাতে উপাদানটি গরম বাতাসের সাথে সম্পূর্ণ সংস্পর্শে থাকে যাতে এটি থেকে আর্দ্রতা কেড়ে নেওয়া যায়, যাতে অভিন্ন শুকানোর লক্ষ্য অর্জন করা যায়।এটি কেন্দ্রীয়ভাবে নিষ্কাশন গ্যাস নির্গত করতে এবং শক্তি সঞ্চয় করতে এবং খরচ কমাতে একটি স্বাধীন বায়ু পরিশোধন ব্যবস্থা গ্রহণ করে।

4. গ্রানুল কুলিং:

উপাদান কণা শুকানোর পরে, তাদের শীতল করার জন্য কুলারে পাঠানো প্রয়োজন।কুলারটি ড্রায়ারের সাথে একটি বেল্ট পরিবাহক দ্বারা সংযুক্ত থাকে।কুলিং ধুলো অপসারণ করতে পারে, শীতল করার দক্ষতা এবং তাপ শক্তি ব্যবহার উন্নত করতে পারে এবং কণা থেকে আর্দ্রতা অপসারণ করতে পারে।

5. স্ক্রীনিং:

উপাদান কণা ঠান্ডা হওয়ার পরে, সমস্ত সূক্ষ্ম এবং বড় কণা একটি বেলন চালুনি মাধ্যমে স্ক্রীন করা হয়।বেল্ট পরিবাহক থেকে ব্লেন্ডারে চালিত অযোগ্য পণ্যগুলি আবার কাঁচামাল দিয়ে নাড়া এবং দানাদার করা হয়।সমাপ্ত পণ্য যৌগিক সার আবরণ মেশিনে পরিবহন করা হবে।

6. মেনিং:

এটি প্রধানত আধা-সমাপ্ত কণাগুলির পৃষ্ঠে একটি অভিন্ন প্রতিরক্ষামূলক ফিল্ম প্রয়োগ করতে ব্যবহৃত হয় যাতে কার্যকরভাবে কণার শেলফ জীবন উন্নত করা যায় এবং কণাগুলিকে মসৃণ করে।আবরণ পরে, এটি পুরো উত্পাদন প্রক্রিয়ার শেষ লিঙ্ক - প্যাকেজিং।

7. প্যাকেজিং:

এই প্রক্রিয়াটি একটি স্বয়ংক্রিয় পরিমাণগত প্যাকেজিং মেশিন গ্রহণ করে।মেশিনটি একটি স্বয়ংক্রিয় ওজনের মেশিন, একটি পরিবাহক সিস্টেম, একটি সিলিং মেশিন ইত্যাদির সমন্বয়ে গঠিত। এছাড়াও আপনি গ্রাহকের প্রয়োজনীয়তা অনুযায়ী হপার কনফিগার করতে পারেন।এটি জৈব সার এবং যৌগিক সারের মতো বাল্ক উপকরণের পরিমাণগত প্যাকেজিং উপলব্ধি করতে পারে।